|

skyice的问题:

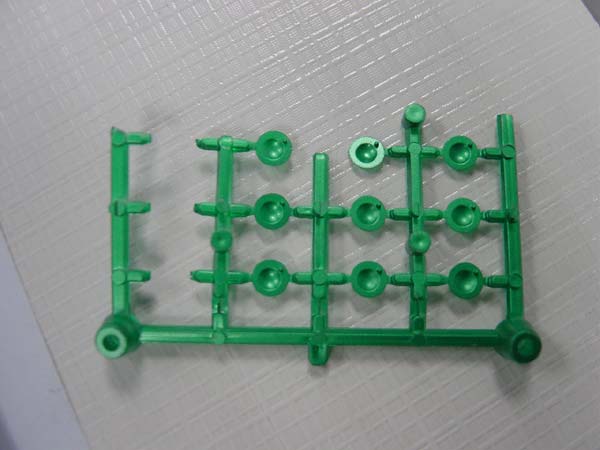

Sonyericsson的手机都会有像下图的icon

而下图的材质处理

我的理解应该是在一块带有绿色的透明材质底下喷上银漆

上层再喷上像太极图样的图形

再上一层亮光的金油

问题是上层的图形

是用什么来遮住不喷漆的地方

而且箭头处的交界

看起很平滑

不会有漆料与未喷漆处产生的高度落差。

请大伙指导一下

古淼 :

去油漆厂看过,这标志就在该厂打样的。背面喷油--钻石绿(厂家特意推荐的),正面丝印,再喷UV光油!

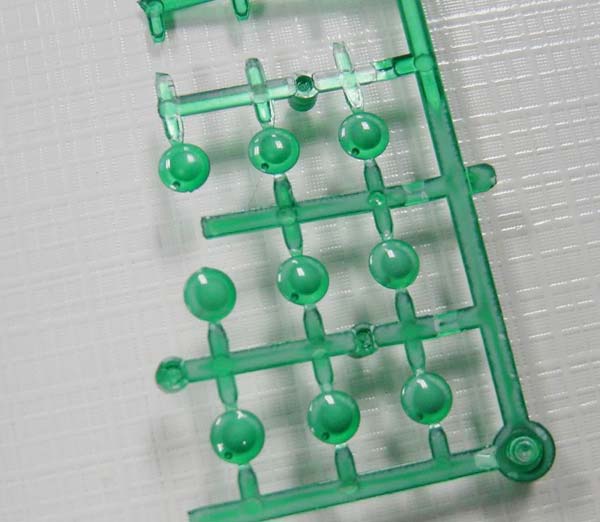

看看图片:背面:

正面:

这个就是sonyericsson标志的塑胶件, 正面移印后,再喷光油的:

什么是移印:

移印是一种间接的可凹胶头印刷技术, 目前已成为各种物体表面印刷和装饰的一种主要方法。 原理 工艺过程很简单: 先将设计的图案蚀刻在印刷平板上, 把蚀刻板涂上油墨, 然后, 通过硅胶头将其中的大部分油墨转印到被印刷物体上。 于蚀刻板上涂油墨的方法 于蚀刻板上涂油墨的方法有很多。首先将油墨喷涂在蚀刻板上, 然后用一把可伸缩刮刀将多余的油墨刮掉。这时, 留在被蚀区域的油墨中的溶剂挥发并形成胶状的表面, 而后胶头下降到蚀刻板上, 吸上油墨。 吸油墨与印产品 胶头吸上蚀刻板上的大部分油墨后上升, 此时, 这层油墨又挥发一部分, 剩下一部分未干的油墨表面更利于被印刷物体与胶头的紧密结合。胶头的造形要能产生一个滚压动作, 以排尽蚀刻板与油墨表面的多余空气。 在生成过程中油墨和胶头的配合 最理想的情况是蚀刻板上的所有油墨全部被转印到被印物体上, 在生成过程中(接近10微米或0.01毫米厚的油墨附着被转印到基质上)胶头印刷容易受空气、温度、静电大小等影响。 如果从蚀刻板到转印胶头, 到基质的整个过程中, 挥发速度和溶解速度正好控制在平衡状态, 那么才算是进行了成功的印刷。 如果蒸发太快, 油墨被吸收前就已干涸。如果蒸发太慢, 油墨表面尚未形成胶状, 不易使胶头和基质附着。 蚀刻板 几种主要蚀刻基板: 1. 厚钢板 2. 薄钢板 3. 塑料光聚合板(可感光的) 就任何图像而言, 它们都是用照相的方法生成的。首先, 用感光乳剂将被拍照物体制作出正片, 然后, 把正片放在板面上。该板已涂感光层, 在紫外线下曝光时, 无图像区变硬。然后, 洗去图像区的感光物质(塑料光聚合板要用水和酒精的混合液清洗), 最后凉干。 这种高质量的蚀刻板制作设备价格低廉, 按客户要求制造大约花费3,000元。 对于金属板来说, 一旦图像区的感光物质被洗去后, 就将金属板放入如氯酸铁或盐酸等腐蚀材料中, 进行蚀刻, 并且需要精心操作。使用厚或薄钢板, 还是塑料光聚合板取决于印刷商。厚钢板最适合生产制作, 但印刷质量较差; 薄钢板与厚钢板不同, 通常预涂一层感光乳剂, 比较实用; 然而, 塑料光聚合板在三者之中印刷的质量最好, 但就生产制作来说却最糟。 蚀刻的深度和质量非常重要。深度不恰当, 图像效果就差。如果使用有瑕疵的劣质钢板, 那么, 印刷品就会反映出来。 硅胶转印头 转印头由有弹性的硅胶制成, 可被做成许多不同的形状。它的作用是从蚀刻板上取得图案, 并把图案转印到基质上。转印头吸收油墨的能力及其印刷质量受下列四个因素的影响: 1. 转印头的形状 2. 转印头的硬度 3. 转印头的表面条件 4. 转印头的制作材料 转印头的基本形状倾向于圆形、长方形或正方形, 这类形状适合转印头表面在先与蚀刻板接触, 然后与被印刷物接触时, 滚压图案。图案的尺寸和形状及滚压的力度决定了选用哪一种转印头。选取原则是: 转印头越硬, 油墨转印效果越好。而硬度取决于添加在橡胶里的硅油的数量, 使用带溶剂的油墨只需添加很少的硅油。理想的转印头表面非常平滑且无光泽; 用浸透溶剂的薄纱仔细地擦拭转印头可产生很好的效果。在印刷约50,000次后, 如果转印头显示出摩损的迹像, 就应更换转印头, 同时必须小心谨慎, 不要损坏转印头表面。 油墨 硅胶转印头印刷薄片需要含颜料成份高, 快速干燥树脂, 溶剂蒸发快的油墨。由于可使用本工艺印刷的材料很多, 所以各种油墨可供选择。硅胶转印头印刷用油墨由于其用量小而价格昂贵。而丝网印刷用油墨由于干得不够快, 颜料含量只有5%, 因而一般不适合用于转印头印刷。 密封油杯型移印机 相对于敞口型油墨槽的另一种选择是密封油墨槽机型。油墨盛在一个倒装的容器中, 通过压力与蚀刻板接触。该容器的刮刀从蚀刻板上清除油墨。由于该容器被密封, 所以溶剂不能挥发, 油墨的条件维持稳定, 使机器使用周期更长。 虽然这类机型似乎解决了油墨稳定的问题, 但如何正确地调配油墨仍是很重要的问题, 许多因素仍将影响溶剂的挥发。印刷机操作必须相当认真负责, 否则会磨损蚀刻板, 而容器将会把油墨喷涂在蚀刻板以外的地方。且换一个油墨槽价格昂贵。 这种系统正日益应用于自动化生产线。 胶头印刷的要点 从底片到电镀蚀刻板 将欲复制的正象底片在有光聚合镀层的空白板前曝光, 便可制成电镀蚀刻板。 从胶头到电镀蚀刻板 此时, 硅胶转印头被压在电镀蚀刻板上, 油墨形成要印刷的图案, 然后被抬起。 从胶头到成品 然后胶头压在被固定好的基质上, 此时油墨排出。 从胶头上取下成品 从被印刷物上抬起胶头, 用刮刀刮去电镀蚀刻板上的油墨, 这样胶头便能只从下次印刷所需要的部位吸起油墨。

讨论中还牵扯到关于手机键盘制作的一些工艺方法:

什么是IMD工艺?

“IMD”是In-Mold Decoration的缩写。

“IMD”技术广泛应用于手机按键、面板保护显示的透明镜片,汽车上的仪器仪表盘,洗衣机的控制面板,冰箱、空调的装饰面板等。

“IMD”是一种丝印(IMD片)和注塑相结合的一种新型技术。

过程:IMD技术是在透明片材上丝印(IMD的丝印油墨),再经过注塑形成一个透明基片的过程。

IMD的优点:

1. 耐划伤、耐(溶剂)性强,使用寿命长。

2. 立体感好。

3. 图案清晰。

4. 防尘、防潮性好。

5. 产品尺寸、图案设计灵活 。

IMD缺点:

1. 温度难控制(丝印部)。

2. 注塑、温度、压力、速度难控制。

3. 油墨的性能和成型模具的结构有难度。

总之:IMD技术涉分门类较多,从片材“PC”特性、厚度、油墨的性能,注塑模具的结构特征,注塑的布局以及注塑料的选配,注塑时的温度、压力,注塑速度的控制,都是一环套一环,若某一环节控制不到位,将会影响IMD成品率和成品的质量。

IMD(In-Mould-Decoration)它是指是把一个丝印有图案的FILM放到塑胶模具里进行注塑。

此FLIM大致可分为三层,基材(一般为PET) INK(油墨) ,耐磨材料(多为一种特殊的胶).当注塑完成后,film和塑胶融为一体,耐磨材料在最外面,在手机显示屏多采用这种工艺,塑胶材料多为PC, PMMA, PBT等,它主要有耐磨和耐刮伤的作用。

还有一种叫IML(IN-MOUld-Lable)技术,和IMD大致相同,只是注塑后flim就像冲压的料带一样拉出,只是将印刷图案转印到塑胶件上,又称模内转印 。

IMD有两大类:

一类在注塑模腔里预置的是PC的,单片的。

另一类是PET的,链状的(很像电影胶片或印好没裁的方便面口袋)。

前者成品就MERGE了PC片,后者只把PET链上的油墨带走,但PET材料(链子,又称FOIL)不被MERGE进零件。

前者因PC厚,只可用丝网印,所以效果较粗糙,如MOTOROLA的V66的前盾牌形状已经算是很精致了,

后者因PET薄,可用胶版印,很细腻,尤其电镀和透明,金属及表面细腻纹理都很好,如MOTOROLA的V60的前电镀和黑色肌理效果。

一般来讲用IMD有两个背景原因,

1, 有些效果用注塑是在难以模拟。

2,在小片零件上集成几种效果很难,比如MOTO V60的前三角片, 集中了电镀,透明,丝网印,但本身又要求精致,试想用真实电镀,透明片分别注塑再拼接基本很困难。

还有一种方法实现就是在模具阶段做零件表面皮纹(TEXTURE)时件外表面光滑,内表面用粗糙纹路,但对模具有要求,因为粗纹理拔模角大。

关于雷雕

skyice :我觉得不是雷雕

如使用雷雕其面积过大,可能无法如此光亮平整

比较像IMD

雷射雕刻(激光雕刻)

目前大部份的手机按键或汽车音影按键多属此种工艺

目的是在夜间也能轻易辨识文字

大致上的作法:

使用透光性较佳的塑料

在表面上喷漆

再用雷射把漆除掉

可雕出作何图案或文字

被刻过的地方因为没有漆料的遮蔽

所以光就从图案中透过来。

手机中的YES,NO的作法为

先在塑料上喷上薄薄的绿色漆料(yes按键)

再上一层按键想要的颜色(例如银色)

使用雷射雕出yes的字样(雷射烧结的深度要控制好)

只能烧掉银色,不能破坏到绿色

此时光从里面透出来是就会是绿色的图案

再上一层uv 耐磨的透明涂层就好了(保护被破坏过的漆)

雷射分为二种:

一为YAG雷射: 用在金属或塑料上

一为 CO2 雷射: 如牛仔裤上如水洗过(褪色的感觉),其实是用雷射把颜色渐层除掉。

市面上有一种水晶,里面会有汽泡的图案(3d),如佛像、建筑物或生肖,就是使用co2雕刻的.

个人认知,若有错误,请大伙包容….

原文网址:http://bbs.billwang.net/cgi-bin/forum/topic_show.cgi?id=312705&pg=4&bpg=1

|